Bude hliník určovat budoucnost mobility?

Ocel slouží jako základ výroby vozidel již více než století, ale přechod k nové mobilitě narušuje skladbu materiálů. V posledních několika letech se hliník stal nejrychleji rostoucím materiálem v automobilovém průmyslu. Díky svým vlastnostem, jako je nízká hmotnost, odolnost, bezpečnost a udržitelnost, se stal klíčovým nástrojem v přizpůsobování se nových požadavků na mobilitu v tomto odvětví.

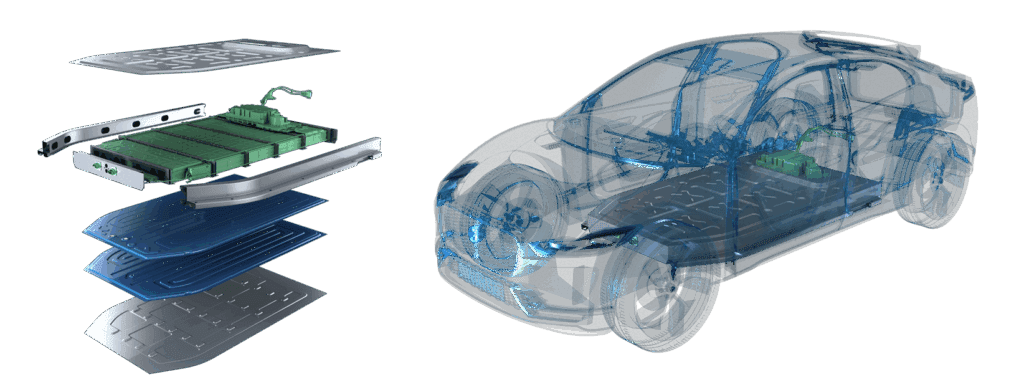

To, co bylo kdysi vyhrazeno pro luxusní a vysoce výkonná vozidla, se dnes široce používá ve všech segmentech vozidel, od kompaktních automobilů a SUV až po sportovní vozy a pick-upy. Nachází uplatnění v klíčových aplikacích, jako jsou karosářské panely, kapoty, dveře, karosářské konstrukce a kryty baterií elektrických vozidel (EV).

Hliník se nyní používá nejen v širší škále vozidel a aplikací, ale také se zvýšilo množství použitého hliníku na jedno vozidlo. Studie z roku 2022, kterou zadala organizace European Aluminium a provedla společnost Ducker Carlisle, zjistila, že průměrné množství hliníku použitého v evropských automobilech se zvýšilo o 18 % ze 174 kg v roce 2019 na 205 kg v roce 2022. Tento trend bude pokračovat a průměrný obsah hliníku by měl do roku 2026 dosáhnout 237 kg na vozidlo a do roku 2030 256 kg.

Hnací síly trhu

Poptávku ovlivňuje několik faktorů. Za prvé, hliník umožňuje výrazné snížení hmotnosti vozidla ve srovnání s tradiční ocelí. Podle společnosti Alumobility má hliník třetinovou hustotu oceli. Při srovnání dvou identických vozidel (jednoho z oceli a jednoho z hliníku), která mají stejnou tuhost a nosnost, bude karoserie z hliníku až o 45 % lehčí.

Hliník nabízí automobilkám řadu výhod, zejména v oblasti snižování hmotnosti

„Větší využití hliníku je v souladu s rostoucím důrazem na odlehčení, které získalo na významu, protože automobilky se snaží vyvážit náklady a udržitelnost bez ohrožení strukturální integrity,“ říká Michael Hahne, víceprezident pro obchod v Evropě u dodavatele hliníku Novelis. „Nahrazení 400 kg oceli 240 kg hliníku může výrazně snížit hmotnost a spotřebu materiálu.“ To má přímý dopad na spotřebu paliva nebo dojezd elektromobilů. „Jeho hmotnostní výhoda je pro elektromobily, u nichž je dojezd baterie hlavním faktorem, zásadním zlomem,“ říká pro Automotive World. Přechod průmyslu k elektrifikaci zvyšuje poptávku po lehčích materiálech obecně, aby se vyrovnalo zvýšené hmotnosti baterie.

Přispívá také k sekundárním úsporám v oblastech, jako jsou brzdové a odpružené systémy, protože lehčí vozidla vyžadují menší brzdové a odpružené komponenty. V předchozím příkladu, kde je 400 kg oceli nahrazeno 240 kg hliníku, dojde u vozidla také k další úspoře hmotnosti o 40–60 kg v jiných oblastech.

Hliník má dobré bezpečnostní vlastnosti, protože na kilogram absorbuje více energie než ocel, což znamená, že cestující jsou lépe chráněni před vniknutím do bezpečnostní buňky. Vzhledem k tomu, že vozidlo má při kolizi menší hmotnost, mohou být hliníkové karoserie méně škodlivé při nehodách s jinými vozidly, jízdními koly a chodci. „Hliník je i nadále neocenitelným materiálem pro bezpečnost vozidel,“ poznamenává Hahne. „Nárazové testy potvrzují, že vozidla s lehčími hliníkovými karoseriemi získala perfektní pět hvězdičkové hodnocení v nárazových testech.“

Hliník se uplatňuje v řadě elektromobilů

Hliník také hraje klíčovou roli v umožnění cirkulární ekonomiky. Systémy recyklace v uzavřeném cyklu umožňují, aby byl odpad z výroby OEM, stejně jako odpad z vozidel na konci životnosti, znovu použit cirkulárním způsobem, což snižuje emise uhlíku ve výrobním procesu ve srovnání s primární výrobou hliníku. Společnost Novelis nedávno vyvinula první automobilovou hliníkovou cívku na světě vyrobenou výhradně ze 100 % recyklovaného odpadu z vozidel s ukončenou životností. Tento materiál, navržený tak, aby splňoval přísné normy průmyslu pro použití na vnější plášť karoserie automobilů, představuje významný milník v podpoře cirkulárnosti v automobilovém průmyslu.

„Hliník vyniká tím, že je nekonečně recyklovatelný a zachovává si své materiálové vlastnosti i po nesčetných životních cyklech,“ dodává Hahne. Recyklace hliníku šetří až 90 % emisí CO2 ve srovnání s primární výrobou hliníku, což z něj činí základní materiál pro širší strategie snižování emisí uhlíku.

Kam dál?

Navzdory četným výhodám je hliník obecně dražší než ocel. Jeho výroba je také energeticky náročnější a vyžaduje speciální výrobní postupy. Pokroky v oblasti výzkumu a vývoje společností jako Novelis však slibují další zlepšení jak v oblasti samotného materiálu, tak i výrobních technik. Společnost například pracuje na válcování hliníku, což je proces, při kterém se kov přesně tvaruje do složitých automobilových konstrukcí. To může snížit náklady na komponenty a zlepšit konstrukční vlastnosti a bezpečnost, zejména u elektromobilů, kde je ochrana baterie kriticky důležitá. Společnost Novelis také spolupracuje se společností Jaguar Land Rover na nové hliníkové slitině, která obsahuje až 85 % recyklovaného materiálu a jejíž výroba je o 95 % energeticky účinnější.

Zatímco používání hliníku roste, ocel nezůstává pozadu. Vývoj v oblasti pokročilé vysokopevnostní oceli přinesl významné snížení hmotnosti, přičemž nejnovější druhy oceli údajně snižují hmotnost vozidla o 35–40 % ve srovnání s tradiční ocelí. Zastánci hliníku, jako je společnost Novelis, argumentují tím, že jeho jedinečné vlastnosti přinášejí významné výhody, které převyšují jeho nevýhody. „Abychom mohli plně využít potenciál hliníku a revoluci v automobilovém průmyslu, je nutné přesunout diskusi od počátečních nákladů k dlouhodobé hodnotě a zvýšení výkonu, které hliník nabízí,“ zdůrazňuje Hahne.

Zdroj: automotiveworld.com